ДОПОЛНИТЕЛЬНО:

КОНТАКТЫ:

АДРЕС ОФИСА:

Технология монтажа стальных вертикальных цилиндрических резервуаров путем полистового монтажа резервуара подращиванием.

В Казахстане активно реализуются и планируются к запуску крупные проекты в сфере нефтегазодобычи, нефтегазохимии и энергетики, требующие применения передовых технических решений для строительства резервуаров объемом более 10 000 м³. Увеличение объемов добычи и переработки нефти, развитие производства сжиженного природного газа и его компонентов ведут к расширению резервуарных парков. Для решения задач транспортировки и перевалки продукции, строительства резервуаров на отдаленных и северных месторождениях, а также повышения надежности и долговечности оборудования используются современные инженерные подходы и технологии.

Технология монтажа стальных вертикальных цилиндрических резервуаров путем полистового монтажа резервуара подращиванием.

В Казахстане активно реализуются и планируются к запуску крупные проекты в сфере нефтегазодобычи, нефтегазохимии и энергетики, требующие применения передовых технических решений для строительства резервуаров объемом более 10 000 м³. Увеличение объемов добычи и переработки нефти, развитие производства сжиженного природного газа и его компонентов ведут к расширению резервуарных парков. Для решения задач транспортировки и перевалки продукции, строительства резервуаров на отдаленных и северных месторождениях, а также повышения надежности и долговечности оборудования используются современные инженерные подходы и технологии.

Основные технологии монтажа стальных вертикальных цилиндрических резервуаров

- рулонирования;

- полистового монтажа резервуара подращиванием или подращиванием поясов;

- комбинированный.

Мировой опыт показал, что резервуары большой вместимости, построенные методом рулонирования, не обладают достаточной надёжностью из-за конструктивных особенностей. Выявленные в ходе эксплуатации недостатки и аварийные случаи, связанные с конструкцией рулонированных резервуаров, привели к отказу от этого метода для строительства резервуаров объёмом более 10 000 м³.

Метод рулонирования также ограничен при использовании полотнищ толщиной свыше 18 мм, поскольку жесткость таких листов затрудняет их формовку. Кроме того, размеры рулонов ограничиваются возможностями транспортировки, особенно по железной дороге: максимальная длина рулона составляет 12-18 м, диаметр — до 3,2 м, а масса — до 60 тонн. При разработке отдалённых месторождений доставка рулонов также затруднена: по воде — только в период короткой навигации, а по суше — только зимой.

Нормативные документы Казахстана исключают использование метода рулонирования для резервуаров с толщиной стенок нижнего пояса более 18 мм, а в случаях превышения этой толщины рекомендуют использовать метод полистовой сборки. Аналогичные ограничения прописаны и в международных стандартах, которые не предусматривают использование рулонированных конструкций для строительства крупных резервуаров.

Современные решения для строительства резервуаров вместимостью от 10 000 м³

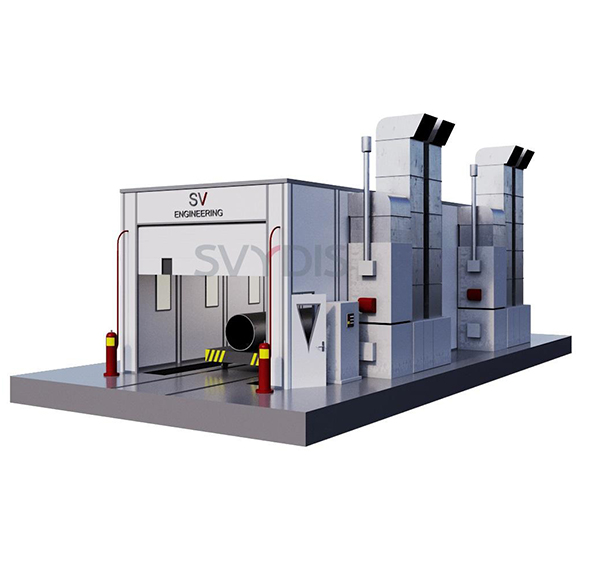

Передовые технические решения в области строительства крупных резервуаров объёмом от 10 000 м³ базируются на развитии технологий сварочного производства и применении новых, конкурентоспособных методов монтажа, которые повышают надёжность конструкций и упрощают их установку.

Анализ мирового опыта монтажа резервуаров большой вместимости в удалённых и труднодоступных местах показывает следующие оптимальные подходы:

- Изготовление поясов стенки методом полистовой сборки с применением автоматической установки для сварки вертикальных швов;

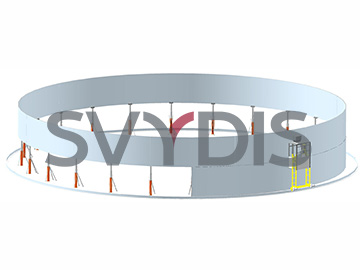

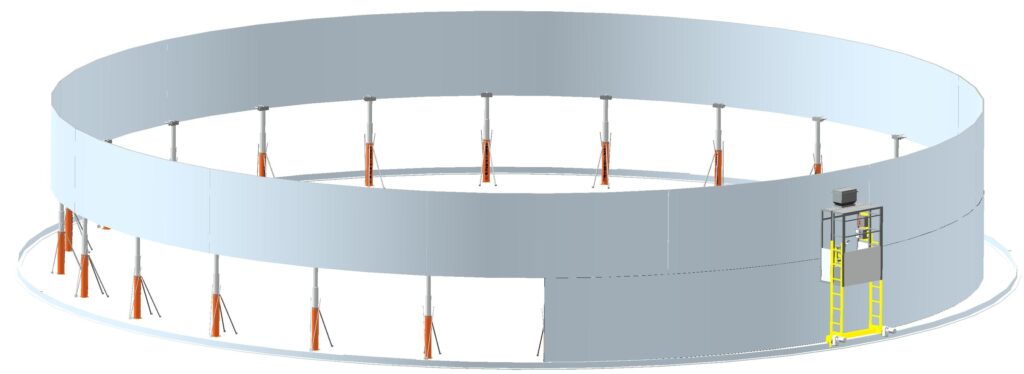

- Монтаж резервуара методом «подращивания» с использованием модульной гидравлической домкратной системы для управляемого подъема;

- Выполнение кольцевых швов с использованием автоматической сварочной установки, адаптированной для метода “подращивания”.

Эти решения позволяют повысить надёжность конструкции и упростить процесс монтажа в сложных условиях.

Преимущества технологии полистового подращивания для монтажа крупных резервуаров

Технология полистового подращивания позволяет эффективно и надёжно монтировать вертикальные стальные резервуары объёмом 10 000 м³ и более. Основные преимущества этой технологии:

- Монтаж из отдельных металлических листов: резервуары собираются из листов шириной 1,8–3 м и длиной до 12 м, завальцованных по проектному радиусу в заводских условиях. Все сварочные швы (вертикальные и горизонтальные) выполняются автоматической сваркой на месте монтажа с 100% физическим контролем качества швов, что значительно повышает эксплуатационную надёжность резервуара.

- Высокая точность и геометрия: точность сборки обеспечивается технологией подращивания, что позволяет строго соблюдать проектные параметры конструкции.

- Сокращение сроков монтажа и повышение надёжности: использование автоматизированных процессов и контроля качества сокращает сроки строительства, обеспечивая при этом высокую надёжность объектов повышенной опасности.

- Транспортировка стандартным транспортом: готовые элементы стенок и днищ доставляются в специальных контейнерах, что позволяет отказаться от использования мощных грузоподъёмных механизмов и применять обычный транспорт.

- Качество вертикальных швов: технология позволяет исключить сложности контроля качества и изготовления вертикального монтажного шва.

- Использование гидравлических домкратов: метод подращивания реализуется с помощью гидравлических домкратов, что исключает потребность в громоздкой грузоподъёмной технике.

- Применимость в труднодоступных регионах: технология позволяет монтировать резервуары с требуемой толщиной стенок в удалённых и труднодоступных районах, включая северные территории.

Технология полистового подращивания является оптимальным решением для строительства резервуаров большой вместимости в различных климатических и географических условиях.

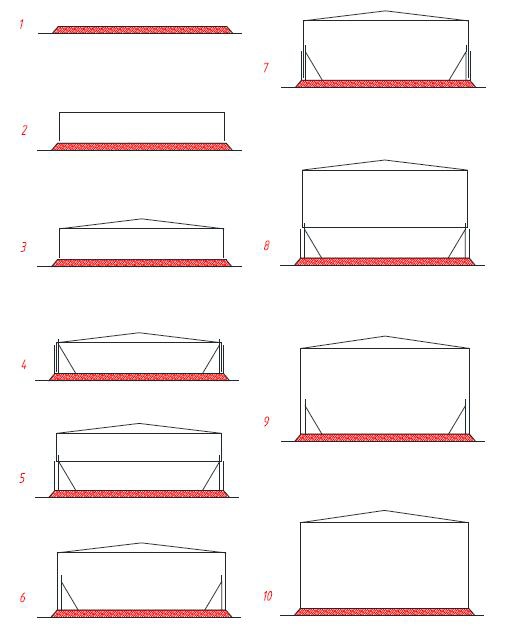

Принцип системы монтажа полистового подращивания для монтажа крупных резервуаров

Следующее краткое описание дает краткое описание рабочей процедуры. При необходимости его можно изменить в некоторых деталях.

- Укладка и сварка днища резервуара: Металлические плиты днища укладываются на подготовленный фундамент и свариваются.

- Сборка крыши и верхнего кольца оболочки: Балки или решетчатая конструкция крыши собираются и крепятся к верхнему краю кольца оболочки.

- Установка домкратного оборудования: Оборудование монтируется, а плиты второго кольца корпуса размещаются снаружи первого.

- Подъем готовой части резервуара: Гидравлическое оборудование поднимает крышу и верхнее кольцо на высоту, достаточную для установки второго кольца.

- Сварка второго кольца обечайки: Плиты второго кольца обечайки выравниваются и привариваются к первому кольцу.

- Размещение третьего кольца обечайки: Плиты третьего кольца устанавливаются снаружи второго.

- Повторный подъем конструкции: Подъем готовой части резервуара продолжается, чтобы установить последующие кольца.

- Повторение цикла: Шаги с 4 по 7 повторяются до установки последнего кольца обечайки.

- Окончательная установка и сварка: Резервуар опускается на нижнюю пластину и приваривается.

- Демонтаж домкратного оборудования: По завершении монтажа домкратное оборудование демонтируется.

Примерный расчет сроков производства и количества персонала.

Рекомендуемый комплект для сооружения резервуара с габаритами: диаметр 39 900 мм; высота 17 880 мм:

- 2 шт – Установки автоматической сварки для горизонтальных кольцевых швов;

- 1 шт – Установка автоматической сварки для вертикальных швов;

- 1 шт – Автоматический аппарат для сварки днища (трактор)

- 1 к-т – Система подъема на модульной основе

При такой комплектацией оборудованием потребуется:

- 5 сварщиков

- 6 доп. помощников

- 1 оператор крана и его 1 помощник

В этом случае резервуар можно изготовить за 70 дней (30 дней для стен, 40 дней для крыши и днища).